-

О компании

Адрес:

123610 г. Москва, Краснопресненская набережная, д.12

ЦМТ Москвы - Центр международной торговлиГрафик работы:

09:00-18:00 - ПН-ПТ

Выходные - СБ-ВС

Prilan - Международный Каталог патентных специалистов

Для клиентов: удобный поиск исполнителя в любом регионе

Для патентных специалистов: Поиск коллег в смежных областях и регионах

Бесплатные консультации по вопросам интеллектуальной собственности

Помощь в оказании услуг по защите интеллектуальной собственности

Поиск исполнителя на оказание услуг по защите интеллектуальной собственности

Бесплатные консультации по вопросам защиты изобретений

Оказание услуг по качественному оформлению прав на изобретения

Помощь в продаже изобретения и привлечения инвестора

Публикация профиля специалиста и его компетенций

Поиск заказчиков на услуги по защите интеллектуальной собственности

Удобное взаимодействие с коллегами из смежных областей и других стран

Патентование Услуги по Изобретениям, Полезным моделям, Промышленным образцам

Регистрация Услуги по Товарным знакам, Программному обеспечению, Авторскому праву

Исследования Услуги по Исследованиям по ГОСТ, Патентному поиску, Оценке, Разработке

Суды и споры Услуги по Защите в СИП, ФАС, Арбитраже, Аннулированию в ППС, Экспертиза

-

Услуги

Регистрация Товарные знаки, ЭВМ, Авторское право Патентование Изобретения, Полезные модели, Пром. образцы Исследования По ГОСТ, Патентный поиск, Оценка ИС Суды и споры Аннулирование, Защита, ППС, СИП, ФАС, Арбитраж

Регистрация товарного знака

Регистрация товарного знака

Международная регистрация товарного знака (торговой марки)

Международная регистрация товарного знака (торговой марки)

Внесение и регистрация товарного знака в ТРОИС

Внесение и регистрация товарного знака в ТРОИС

Ускоренная регистрация товарного знака

Ускоренная регистрация товарного знака

Продление действия товарного знака

Продление действия товарного знака

Регистрация лицензионного договора

Регистрация лицензионного договора

Ответы на Уведомления при регистрации ТЗ

Ответы на Уведомления при регистрации ТЗ

Регистрация программ для ЭВМ

Регистрация программ для ЭВМ

Регистрация ПО и ПАК в Минцифры

Регистрация ПО и ПАК в Минцифры

Калькулятор стоимости регистрации товарного знака - торговой марки, логотипа, торгового знака

Калькулятор стоимости регистрации товарного знака - торговой марки, логотипа, торгового знака

Калькулятор расчёта стоимости международной регистрации товарного знака по Мадридской системе

Калькулятор расчёта стоимости международной регистрации товарного знака по Мадридской системе

Патентование изобретений - регистрация патента в РФ

Патентование изобретений - регистрация патента в РФ

Патентование полезной модели - регистрация патента в РФ

Патентование полезной модели - регистрация патента в РФ

Патентование промышленного образца - патент на внешний вид

Патентование промышленного образца - патент на внешний вид

Ускоренное патентование

Ускоренное патентование

Калькулятор расчёта стоимости патентования изобретения, полезной модели, промышленного образца

Калькулятор расчёта стоимости патентования изобретения, полезной модели, промышленного образца

Международное патентование

Международное патентование

Патентование промышленного образца в Евразии (ЕАПО)

Патентование промышленного образца в Евразии (ЕАПО)

Патентование изобретения в Евразии (ЕАПО)

Патентование изобретения в Евразии (ЕАПО)

Патентование и Регистрация интеллектуальной собственности

Проведение патентного исследования Патентные исследования на патентную чистоту Патентно-информационный поиск Оценка стоимости интеллектуальной собственности Оценка патента на изобретение, полезную модель, промышленный образец Оценка стоимости товарного знака Оценка программно-аппаратного комплекса, программ ЭВМ Разработка и регистрация технических условий (ТУ) Разработка и создание нематериального актива для компании (НМА)

Патентование и Регистрация интеллектуальной собственности

Проведение патентного исследования Патентные исследования на патентную чистоту Патентно-информационный поиск Оценка стоимости интеллектуальной собственности Оценка патента на изобретение, полезную модель, промышленный образец Оценка стоимости товарного знака Оценка программно-аппаратного комплекса, программ ЭВМ Разработка и регистрация технических условий (ТУ) Разработка и создание нематериального актива для компании (НМА) -

Специалисты

Перейти в каталог

Атякшина Анна ВячеславовнаПатентный поверенный РФ № 1596 (Товарные знаки) Стаж 26 лет...

Атякшина Анна ВячеславовнаПатентный поверенный РФ № 1596 (Товарные знаки) Стаж 26 лет... Наумова Наталия ВикторовнаПатентный поверенный РФ № 1522 (Товарные знаки) Стаж 19 лет...

Наумова Наталия ВикторовнаПатентный поверенный РФ № 1522 (Товарные знаки) Стаж 19 лет... Слемцева Римма АнатольевнаПатентный поверенный РФ №965 (Товарные знаки) Стаж 24 года...

Слемцева Римма АнатольевнаПатентный поверенный РФ №965 (Товарные знаки) Стаж 24 года... Ложкина Наталья ВикторовнаПатентный поверенный №1906 по всем специализациям:...

Ложкина Наталья ВикторовнаПатентный поверенный №1906 по всем специализациям:... Потапова Мария АлександровнаПатентный поверенный №2662 Потапова Мария Александровна

Потапова Мария АлександровнаПатентный поверенный №2662 Потапова Мария Александровна Прядкин Ян СтефановичСооснователь патентного центра "РусьПатент"....

Прядкин Ян СтефановичСооснователь патентного центра "РусьПатент".... Мурзанова Юлия АндреевнаПатентный поверенный №2626 Мурзанова Юлия Андреевна

Мурзанова Юлия АндреевнаПатентный поверенный №2626 Мурзанова Юлия Андреевна Приходько Илья ВикторовичЭксперт Prilan - Профессиональное консультирование, Аудит и...

Приходько Илья ВикторовичЭксперт Prilan - Профессиональное консультирование, Аудит и... Ложкин Владислав АлексеевичПатентный поверенный №2740 Ложкин Владислав Алексеевич...

Ложкин Владислав АлексеевичПатентный поверенный №2740 Ложкин Владислав Алексеевич...

-

Инфо

Продажа товарного знака Новатор кофе

Классы: 30, 43

Цена: договорная

Продажа товарного знака Жажда Странствий

Классы: 3, 9, 16, 18, 20...

Цена: договорная

Продажа товарного знака ФитоЛавка

Классы: 5, 20, 21, 30, 35

Цена: договорная

Уникальная технология конструкции беседки

Авторские произведения

Отчуждение

Универсальная сумочка с FOLED-дисплеем

Полезная модель

Лицензия

ИС CloudRepairs по планированию и организации

Авторские произведения

Отчуждение

Инструменты для классификации ИС

Классификатор МПК - Международная патентная классификация

Классификатор МПК - Международная патентная классификация Классификатор МКТУ - Международная классификация товарных знаков и услуг

Классификатор МКТУ - Международная классификация товарных знаков и услуг Классификатор МКПО - Международная классификация промышленных образцов

Классификатор МКПО - Международная классификация промышленных образцов Классификатор ЕСКД - Единая система конструкторской документации

Классификатор ЕСКД - Единая система конструкторской документации Классификатор ОКВЭД2 - Общероссийская классификация видов экономической деятельности

Классификатор ОКВЭД2 - Общероссийская классификация видов экономической деятельности Классификатор ПАК - Классификация программно-аппаратных комплексов

Классификатор ПАК - Классификация программно-аппаратных комплексов Классификатор ПО - Классификация программного обеспечения

Классификатор ПО - Классификация программного обеспечения

Способ разделения гомогенной жидкой смеси и устройство для его осуществления

Вид объекта: Изобретение

Вид регистрации: Патент

Цена: 40 000 р.

Продавец: Николай Лаповщук

Телефон: +7 (xxx)xxx-xx-xx

E-mail: xxxx@xxxx.ru

Изображения:

Для внедрения изобретения в производство необходимо, в первую очередь,изготовить и испытать миниатюрный образец устройства и

технологическую линию в миниатюре.В результате исрытаний, определить экономический эффект от внедрения новой технологии по

сравнению с традиционной.С механической точки зрения, устройство не сложное в изготовленнии и лицензионный выпуск промышленного

образца различной производительности может быть организован на любом среднем механическом заводе.Остальное оборудование

выпускается серийно.

Приблизительная стоимость изготовления миниатюрного образца составляет 15-25 тысяч евро.

В целом миниатюрную линию можно собрать и испытать за 35-45 тысяч евро.

Изобретение относится к процессам разделения гомогенных жидких смесей, имеющей в своем составе компоненты с разными температурами кипения, конкретно, при разделении нижекипящих и вышекипящих фракции и может быть использовано в пищевой промышленности для разделения водно-спиртовых смесей, а также может быть основой для разработки новых технологий производства вин и напитков, в химической, в нефтеперерабатывающей промышленностях, при производстве биоэтанола.

Во многих отраслях промышленности широко распространены для разделения гомогенных жидких смесей массообменные процессы, характеризующиеся переходом одного или более компонентов смеси из одной фазы в другую.

Для разделения гомогенных жидких смесей хорошо себя зарекомендовал широко известный процесс ректификации [1], суть которого состоит в многократном частичном испарении жидкой смеси и конденсации паров. Этот процесс обычно осуществляется путем приведения в контакт неравновесных жидкой и паровой фаз при их противоточном движении. Основной проблемой, возникающей при осуществлении ректификации, является организация интенсивного контакта фаз при противоточном движении паровой фазы, имеющей сравнительно большой объемный расход, и жидкой фазы (флегмы), имеющей во много раз меньший объемный расход. Для осуществления контакта фаз при противотоке обычно используются колонные аппараты [1], а именно, ректификационные колонны, в которых для повышения эффективности разделения организован противоток жидкой и газообразной фаз, и, за счет разнообразных насадок, сильно развита поверхность контакта этих фаз. Недостатком ректификационных колонн является большая металлоемкость и сложность конструкции, что ведет за собой сложность монтажа и эксплуатации, а также они характеризуются значительным потреблением тепло- и электроэнергии. От точного расчета технологических установок зависит стоимость оборудования, эксплуатационные затраты и, не менее главное, заданная степень (качество) разделения исходной смеси.

Известны способы и устройства для разделения гомогенных жидких смесей в поле действия центробежных сил.

Известно устройство для разделения жидких смесей (2) содержащее вращающееся устройство, включающее корпус, внутри которого размещен ротор, на валу которого на общем основании коаксиально установлены полые кольцевые проницаемые элементы, содержащие перфорированные цилиндры. Пространство между цилиндрами заполнено насадкой, например, плетеной металлической сеткой. Над центральным кольцевым элементом установлена труба для отвода парообразного продукта разделения исходной смеси. В камере, образованной стенками центрального кольцевого элемента, по всей ее высоте размещен коллектор для подачи в указанную камеру флегмы из дефлегматора. В камере, образованной центральным кольцевым элементом и соседним с ним внешним кольцевым элементом, размещены средства для подачи жидкой исходной смеси в камеру по всей ее высоте. Корпус устройства снабжен штуцером для подачи пара на насадку внешнего кольцевого элемента и штуцером для отвода из реакционной зоны жидкого продукта разделения исходной смеси.

При разделении жидких смесей в этом устройстве в камеру, образованную центральным и соседним с ним внешним кольцевым элементом, равномерно по всей ее высоте вводят исходную смесь в жидком состоянии, которая равномерно распределяется по насадкам кольцевых элементов. При этом исходная жидкая смесь, распределенная по насадке внешнего кольцевого элемента, прогревается подаваемым извне паром и частично приобретает парообразное состояние. Одновременно в камеру центрального кольцевого элемента равномерно по всей ее высоте вводят флегму, которая равномерно распределяется по насадке центрального кольцевого элемента, а затем под действием центробежной силы перемещается на насадку внешнего кольцевого элемента, затем отбрасывается на внутренние стенки корпуса, стекает на его дно и выводится. При противоточном движении исходной смеси в парообразном состоянии, исходной смеси в жидком состоянии и жидкой флегмы через насадки вращающихся кольцеобразных элементов происходит непрерывный обмен компонентами паровой и жидкостной фаз исходной смеси. При этом жидкость обогащается высококипящими компонентами, а пар - низкокипящими. В результате на дне корпуса скапливается жидкий продукт, обогащенный высококипящими компонентами, а в камере, образованной стенками центрального кольцевого элемента, получают парообразный продукт, обогащенный низкокипящими компонентами. Полученные продукты выводят из мест их образования.

К недостаткам указанного устройства и способа, реализуемого в этом устройстве, относятся сложная и неэффективная система герметизации камер, образованных кольцевыми элементами, сложная система герметизации средства вращения, что уменьшает его надежность и эффективность работы.

Известен способ разделения неазеотропно кипящей жидкости на паровую фракцию, обогащенную низкокипящими компонентами, и остаточную жидкость, освобожденную от низкокипящих компонентов [3] выбранный в качестве прототипа, согласно которому исходная жидкая смесь приводится во вращение, на меандровом пути получает возрастающее центробежное ускорение и в зоне наибольшего центробежного ускорения нагревается. В результате нагревания исходной жидкости она частично преобразуется в парообразное состояние и, вследствие радиального увеличения давления, обусловленного вращающимся средством, паровая фракция, последовательно преодолевая при этом частично проницаемые перегородки, перемещается в центростремительном направлении к центральной зоне к оси вращательной системы, где и отводится. Остаточную жидкость, освобожденную от низкокипящих компонентов, под действием давления притока исходной жидкости выводят из области максимального центробежного ускорения.

Недостатком данного способа является некачественное разделение смеси за счет возможного перемешивания фракций в зоне отвода.

Известно также устройство для реализации данного способа [3], выбранное в качестве прототипа, включающее вращающееся устройство для создания вращательного потока жидкой смеси, включающее барабан, установленный с возможностью вращения вокруг своей оси, нагреватель (нагревательный элемент), системы подвода исходной жидкости, отвода паровой фазы и отвода остаточной жидкости. В барабане имеются несколько расположенных концентрично по отношению к оси барабана камер, меандрически соединенных между собой. Внутренние частично проницаемые стенки указанных камер выполнены из пористого материала, имеющего размеры пор на 6-10 порядков более длины свободного пробега молекул веществ разделяемой смеси. Указанные пористые стенки закреплены одним своим торцом поочередно на внутренней поверхности крышки или днища барабана. Высота стенок меньше высоты барабана. Наружная стенка крайней камеры, образованная оболочкой барабана, снабжена нагревательным устройством. Крайняя камера барабана снабжена патрубком для стока остаточной жидкости, а центральная внутренняя камера барабана снабжена средством для отвода образовавшейся паровой фракции, обогащенной низкокипящими компонентами.

Недостатком данного устройства является сложность его конструкции, (связанная с наличием проницаемых перегородок), производства и эксплуатации.

В основу заявляемого изобретения положена задача создать способ разделения гомогенной жидкой смеси, осуществляемый в таких условиях и с помощью такого устройства, которые позволили бы в условиях снижения потребляемой энергии и снижения материалоемкости более эффективно и интенсивно осуществлять процессы массообмена и обеспечить повышение качества разделения гомогенной жидких смесей, а также упростить конструкцию устройства для разделения гомогенных жидких смесей.

Указанная техническая задача решается тем, что в способе разделения гомогенной жидкой смеси сообщение жидкой смеси вращательного движения обеспечивается путем роторного вращения, нагревание жидкой смеси происходит до подачи ee на разделение, причем смесь нагревают до температуры кипения нижекипящей фракции, отвод нижекипящей фракции из центральной зоны производят путем вывода ее из центральной зоны посредством системы каналов и отверстий, выполненных в валу.

При нагревании жидкой смеси скорость движения молекул возрастает настолько, что становится достаточной для преодоления сил притяжения между молекулами и перехода жидкой смеси в парожидкостное состояние. Нагревание жидкой смеси до температуры кипения нижекипящей фракции до подачи ee на разделение позволяет осуществлять подвод гомогенной жидкой смеси в парожидкостном состоянии, обогащенной низкокипящим компонентом.

Сообщение жидкой смеси вращательного движения путем роторного вращения позволяет создать центробежную силу в несколько тысяч раз превышающую силу естественного притяжения (сильное гравитационное поле), что необходимо и достаточно для разделения смесей на составляющие компоненты.

Отвод нижекипящей фракции из центральной зоны путем вывода ее посредством системы каналов и отверстий, выполненных в валу, позволяет предотвратить смешивание фракций жидкой смеси и получить на выходе более качественный продукт.

Для осуществления данного способа создано устройстводля разделения гомогенной жидкой смеси, включающее вращающееся устройство, создающее вращательное движение жидкой смеси, канал подвода жидкой смеси, систему отвода нижекипящей фракции и канал отвода вышекипящей фракции. Вращающееся устройство включает корпус с цилиндрической рабочей полостью, на вертикальном валу которого размещен ротор, содержащий крестообразные лопасти, установленные параллельно оси вращения и выполненные за одно целое с вертикальным валом, причем зазор между корпусом и лопастями предусмотрен такого размера, который позволяет создать турбулезацию вращающегося парожидкостного потока у внутренней стенки корпуса. Система отвода нижекипящей фракции включает канал, выполненный в верхней части вала с, как минимум, двумя входными отверстиями, размещенными между лопастями, и соединенными с патрубком для отвода нижекипящей фракции, который расположен в крышке корпуса. На крышке корпуса выполнено смотровое окно с фотоэлементом для оптического контроля за границей раздела.

Выполнение вращающегося устройства для создания вращательного движения жидкой смеси в виде корпуса с цилиндрической рабочей полостью, на вертикальном валу которого размещен ротор, содержащий крестообразные лопасти, установленные параллельно оси вращения и выполненные за одно целое с вертикальным валом, позволяет создать центробежную силу в несколько тысяч раз превышающую силу естественного притяжения (сильное гравитационное поле).

Установка ротора с крестообразными лопастями с зазором между корпусом и лопастями такого размера, который позволяет создать турбулезацию вращающегося парожидкостного потока у внутренней стенки корпуса, интенсифицирует массообменные процессы и уменьшает дисперсность паровой фазы.

Выполнение системы отвода нижекипящей фракции в виде канала, выполненного в верхней части вала с, как минимум, двумя входными отверстиями, размещенными между лопастями, и соединенного с патрубком для отвода нижекипящей фракции, расположенным в крышке корпуса позволяет предотвратить смешивание фракций жидкой смеси и получить более качественный продукт.

В качестве примера описан способ разделения гомогенной двухкомпонентной жидкой смеси, например, способ разделения водноспиртовой смеси, базирующийся на комбинации фазового перехода, объединенного с последующим разделением двух фракции с помощью вращения, основанным на физических свойствах компонентов жидкой смеси.

Изобретение иллюстрируется чертежами, где:

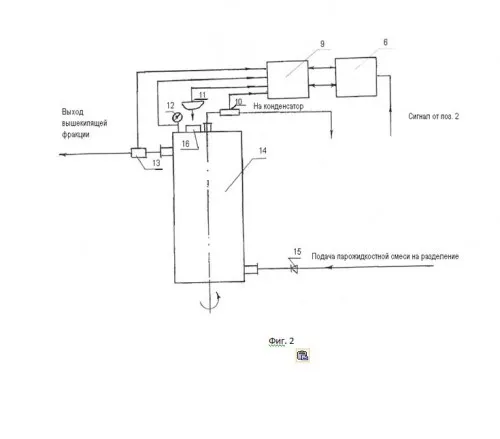

Фиг.1. –схема технологической линии подготовки водноспиртовой смеси к разделению;

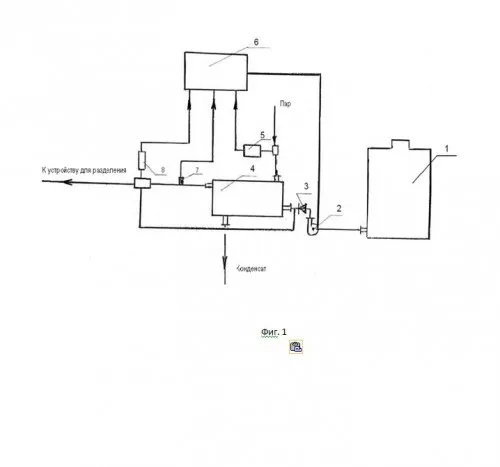

Фиг.2. – схема технологической линии разделения водноспиртовой смеси;

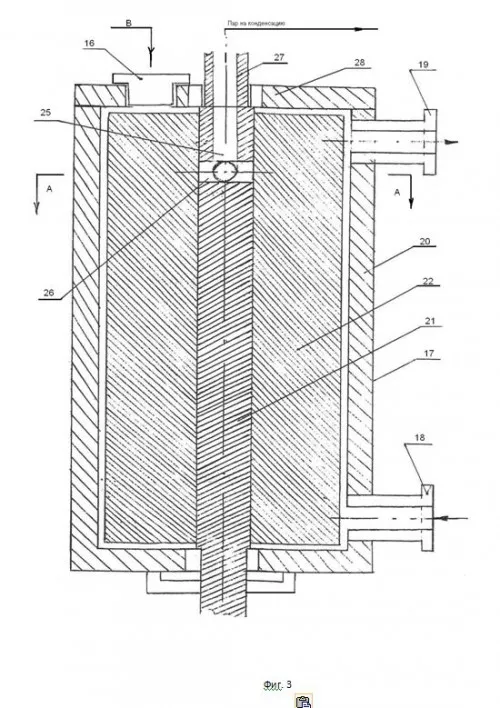

Фиг.3. -- продольный разрез устройства для разделения водноспиртовой смеси;

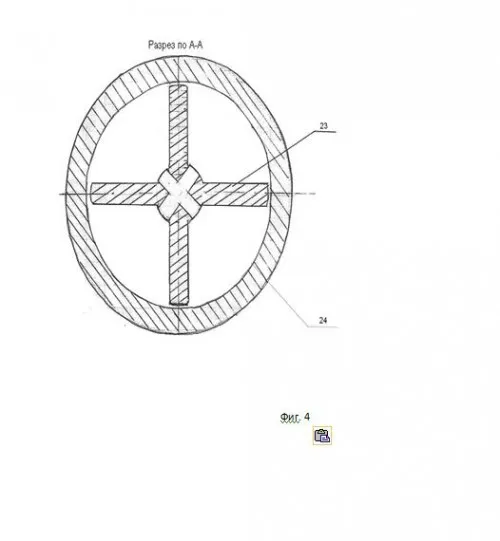

Фиг.4.- разрез А-А на фиг.3

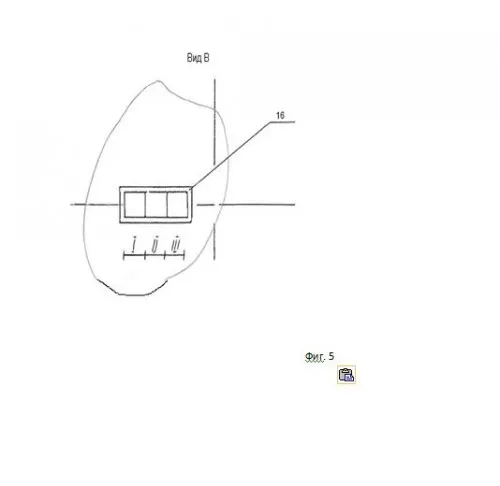

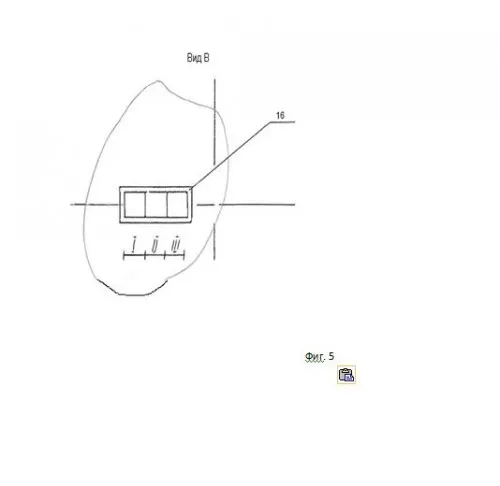

Фиг.5. – вид В на фиг.3.

Технологическая линия подготовки водноспиртовой к разделению содержит (fig.1):

1. – бак для хранения водноспиртовой смеси;

2. – подающий насос;

3. – обратный клапан;

4. – теплообменник;

5. – электромагнитный регулятор давления;

6. – электронный блок управления;

7. – датчик температуры;

8. - электромагнитный трехходовой кран;

Технологическая линия разделения водноспиртовой смеси содержит (fig.2):

9– электронный блок управления процессом разделения;

10– электромагнитный регулятор давления;

11 – фотоэлемент;

12 - электроконтактный манометр;

13 - электромагнитный регулятор давления;

14 – устройство для разделения гомогенной жидкой смеси;

15 – обратный клапан;

16– смотровое окно;

Устройство для разделения водноспиртовой смеси содержит (fig.3, fig.4, fig.5):

17 – вращающееся устройство;

18 – канал ввода жидкой смеси,

19 – канал отводавышекипящей фракции,

20 – корпус;

21 – вал;

22 – ротор;

23 – лопасть ротора;

24- внутренняя стенка корпуса

25 – канал отвода нижекипящей фракции;

26 – входное отверстие нижекипящей фракции;

27 - патрубок отвода нижекипящей фракции;

28 – крышка корпуса;

Устройство для разделения гомогенной жидкой смеси (14), включает вращающееся устройство (17), для создания вращательного движения жидкой смеси, канал ввода жидкой смеси (18), системы отвода нижекипящей фракции и канал отвода вышекипящей фракции (19).

Вращающееся устройство (17), для создания вращательного движения жидкой смеси, включает корпус (20) с цилиндрической рабочей полостью, на вертикальном валу (21) которого размещен ротор (22), содержащий крестообразные лопасти (23), установленные параллельно оси вращения и выполненные за одно целое с вертикальным валом (21). Причем ротор (22) установлен на валу (21) с зазором между корпусом (20) и лопастями (23) такого размера, который позволяет создать турбулезацию вращающегося парожидкостного потока у внутренней стенки (24 ) корпуса (20).

Система отвода нижекипящей фракции включает канал (25), выполненный в верхней части вала

(21) с, как минимум, двумя входными отверстиями (26), размещенными между лопастями (23), и соединенный с патрубком для отвода нижекипящей фракции (27), расположенным в крышке (28) корпуса (20) . В крышке (28 ) корпуса (20) выполнено смотровое окно (16) с фотоэлементом для оптического контроля за границей раздела.

Сущность способа заключается в том, что разделение водноспиртовой смеси происходит по гравитационному принципу, основанному на использовании разницы в удельных весах компонентов смеси.

При нагревании водноспиртовой смеси скорость движения молекул может возрасти настолько, что окажется достаточной для преодоления сил притяжения между молекулами и перехода жидкой смеси в парожидкостное состояние. Нагревание водноспиртовой смеси до температуры кипения нижекипящей фракции до подачи ee на разделение позволяет осуществлять подвод жидкой смеси в парожидкостном состоянии.

Попадающая в устройство для разделения нагретая до температуры кипения нижекипящей фракции, а именно до температуры кипения спирта 78,4 º С, водноспиртовая смесь в парожидкостном состоянии, при определенной скорости вращения, разделится на компоненты из-за разности удельных весов. При скорости вращения ротора в 1000-5000 об/мин, развивается центробежная сила в несколько тысяч раз превышающая силу естественного притяжения, что достаточно для разделения смесей на составляющие компоненты

Водноспиртовую смесь из бака (1) с помощью центробежного подающего насоса (2) через обратный клапан (3) закачивают в теплообменник (4). В теплообменник (4) подают пар необходимых параметров для прогрева смеси до заданной температуры (до температуры кипения нижекипящей фракции, в нашем случае, до температуры кипения спирта). На паровой магистрали установлен электромагнитный регулятор расхода (5), связанный с электронным блоком управления (6) для регулировки подачи пара в теплообменник (4).

Водноспиртовая смесь, проходя через теплообменник (4), нагревается до заданной температуры (до температуры кипения спирта), которая контролируется датчиком температуры (7).

В случае, если водноспиртовая смесь не достигла заданной температуры, из электронного блока управления (6) поступает команда на электромагнитный трехходовой кран (8) и смесь возвращается обратно в теплообменник (4) для дополнительного нагрева.

После достижения заданной температуры, водноспиртовую смесь уже в парожидкостном состоянии подают через обратный клапан (15) в устройство для разделения водноспиртовой смеси (14).

Первоначально жидкую смесь нагревают до температуры, превышающей на 2-5ºС температуру кипения нижекипящей фракции, чтобы компенсировать возможность потери тепла.

Электронный блок управления (6) получает команды от электронного блока управления процессом разделения (9) и контролирует процесс подготовки водноспиртовой смеси до необходимых параметров по температуре и давлению, а также процесс подачи водноспиртовой смеси в устройство для разделения (14).

Процесс разделения водноспиртовой смеси происходит следующим образом.

Подача водноспиртовой смеси по объему происходит непрерывно известным способом, а отбор разделённых фракций ведётся равномерно, в таком же объёме и также непрерывно. Подаваемая смесь выталкивает из устройства для разделения гомогенной жидкой смеси (14) разделённые фракции.

Устройство для разделения водноспиртовой смеси (14) через обратный клапан (15) при открытом электромагнитном регуляторе (13) полностью заполняют подогретой до температуры кипения нижекипящей фракции парожидкостной смесью.

После заполнения устройства для разделения (14) регуляторы давления (10) и (13) закрывают и запускают ротор (22) устройства для разделения (14) со скоростью 3000 об/мин. При этом, внутри устройства (14) в результате действия центробежных сил возникает давление, состоящее из давления вышекипящей фракции и давления паров нижекипящей фракции. Суммарное давление фиксируют и вводят в электронный блок управления процессом разделения (9) с помощью электроконтактного манометра (12). Электронный блок управления процессом разделения (9) через электронный блок (6) контролирует параметры работы насоса (2).

В процессе работы устройства для разделения (14), благодаря действию центробежных сил, нижекипящая фракция будет скапливаться в пространстве ближе к центральной зоне, а именно к оси вращения ротора (22), т.к. вышекипящая фракция под действием искусственного гравитационного поля будет перемещаться к стенкам корпуса (20) устройства для разделения (14) и вытеснять к центральной зоненижекипящую фракцию. Ротор (22) с крестообразными лопастями (23) установлен с зазором между корпусом (20) и лопастями (23) такого размера, который позволяет создать турбулезацию вращающегося парожидкостного потока у внутренней стенки корпуса (24) для интенсификации массообменных процессов и уменьшения дисперсности паровой фазы.

Перемещаясь по оси вращения ротора (22) нижекипящая фракция парожидкостной смеси приближается к входным отверстиям (26), попадает в канал отвода нижекипящей фракции 25 и эвакуируется через патрубок отвода нижекипящей фракции (27), выполненный в крышке (28) корпуса (20) на конденсацию. Далее, вышекипящая фракция под действием искусственного гравитационного поля, перемещаясь к стенкам корпуса (20) устройства для разделения (14) эвакуируется из зоны наибольшего центробежного ускорения через канал отвода вышекипящей фракции (19) через электромагнитный регулятор давления (10) при закрытом электромагнитном регуляторе (13). При этом внутри устройства для разделения (14) образуется граница раздела между нижекипящей и вышекипящей фракциями смеси, которую наблюдают в смотровом окне (16) с фотоэлементом для оптического контроля за границей раздела, разделенном на три сектора(І, ІІ, ІІІ)

Если объём корпуса устройства для разделения (14) принять за 100% и соотношение компонентов 50% х 50%, то при определённой скорости вращения (1ОО0 - 5ОООоб/мин), образуется граница раздела на расстоянии (R-r)/2,где: R- радиус корпуса, r - радиус вала;

Когда граница раздела устанавливается в секторе ІІІ смотрового окна (16), ближнем к оси вращения ротора (22), т.е. когда нижекипящая фракция в смеси присутствует в меньшем количестве по отношению к вышекипящей, фотоэлемент (11) через электронный блок управления процессом разделения (9) выработает команду на уменьшение отвода паров нижекипящей фракции через электромагнитный регулятор (10) и частичное увеличение выхода вышекипящей фракций через электромагнитный регулятор (13). При этом за счет накопления нижекипящей фракции граница раздела смещается к сектору І смотрового окна (16), ближе к боковой стенке корпуса (20) устройства (14). Как только граница раздела окажется в секторе І смотрового окна (16), дальнем от оси вращения, т.е когда вышекипящая фракция в смеси присутствует в меньшем количестве, чем нижекипящая, фотоэлемент (11) через электронный блок (9) вырабатывает обратную команду. Нижекипящая фракция будет накапливаться, пока граница раздела между фракциями установится в секторе ІІ смотрового окна (16) и будет достигнуто «равновесие», т.е. оптимальный режим поступления смеси на разделение и раздельный отвод фракций после разделения. В дальнейшем, подачу водноспиртовой смеси и отбор фракций ведут пропорционально их соотношению в смеси которая подвергается разделению.

Размеры устройства для разделения гомогенной жидкой смеси.

1.Отношение диаметра корпуса устройства для разделения к его высоте 1:2.

2.Диаметры патрубков для отвода нижекипящей и вышекипящей фракций в сумме должны быть равны диаметру патрубка впуска, через который смесь поступает на разделение.

Для разделения многокомпонентных жидких смесей, процесс ведут аналогично разделению двухкомпонентной смеси в нескольких этапах, накапливая и отделяя самый нижекипящий или самый вышекипящий компоненты. В данном случае все остальные компоненты становятся - вторым компонентом, и процесс повторяют до полного разделения смеси.

Аналогично, процесс разделения многокомпонентной жидкой смеси можно провести с помощью установки нескольких устройств для разделения жидких смесей, соединённых последовательно.

Внедрение данного способа и устройства для его реализации в производство гарантирует следующие преимущества: сокращение времени на один цикл производства, уменьшение стоимости технологического оборудования, существенное снижение расхода энергии, уменьшение себестоимости готовой продукции.

1. Перри Дж. Справочник инженера-химика, том.1. Л.: Химия, 1969, с.340.

2. Авторское свидетельство СССР N 1274708, кл. B 01D 3/30, 1986.

3. Патент США 4666564, кл. B 01D 3/30, 1987

Формула изобретения

1. Способ разделения гомогенной жидкой смеси, включающий подвод жидкой смеси, сообщение жидкой смеси вращательного движения, нагревание ее, отвод нижекипящей фракции из центральной зоны и отвод вышекипящей фракции из зоны наибольшего центробежного ускорения, отличающийся тем, что сообщение жидкой смеси вращательного движения обеспечивают путем роторного вращения, нагревание жидкой смеси происходит до подачи ee на разделение, причем жидкую смесь нагревают до температуры кипения нижекипящей фракции, отвод нижекипящей фракции из центральной зоны производят путем вывода ее из центральной зоны посредством системы каналов и отверстий, выполненных в валу.

2. Устройство для разделения гомогенной жидкой смеси, включающее вращающееся устройство, создающее вращательное движение жидкой смеси, канал ввода жидкой смеси, систему отвода нижекипящей фракции и канал отвода вышекипящей фракции, отличающееся тем, что вращающееся устройство включает корпус с цилиндрической рабочей полостью, на вертикальном валу которого размещен ротор, содержащий крестообразные лопасти, установленные параллельно оси вращения и выполненные за одно целое с вертикальным валом, причем зазор между корпусом и лопастями предусмотрен такого размера, что позволяет создать турбулезацию вращающегося парожидкостного потока у внутренней стенки корпуса, а система отвода нижекипящей фракции включает канал, выполненный в верхней части вала с, как минимум, двумя входными отверстиями, размещенным между лопастями, и соединенный с патрубком для отвода нижекипящей фракции, расположенным в крышке корпуса.

3.Устройство для разделения гомогенной жидкой смеси по п.2. отличающееся тем, что в крышке корпуса выполнено смотровое окно с фотоэлементом для оптического контроля за границей раздела.

Написать продавцу

Благодарим за обращение!